درک مکانیسم های اصلی اسکرو و پر کردن حجمی

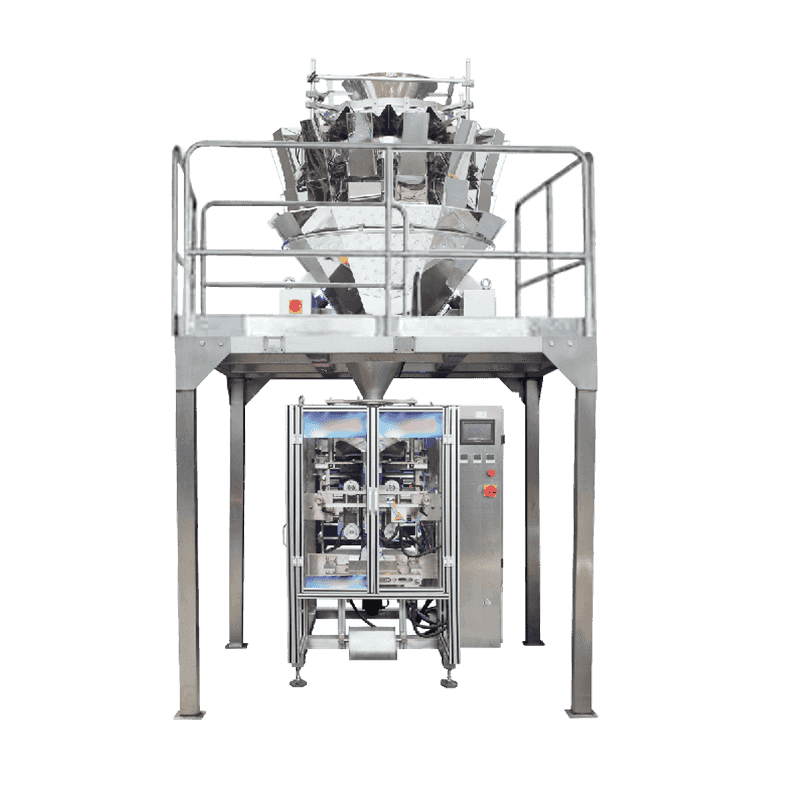

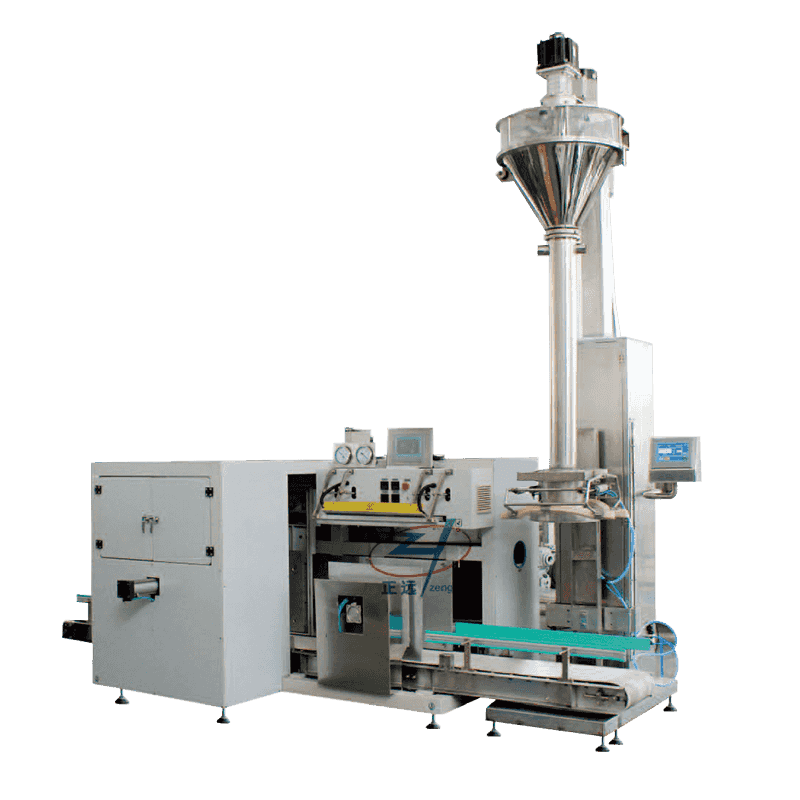

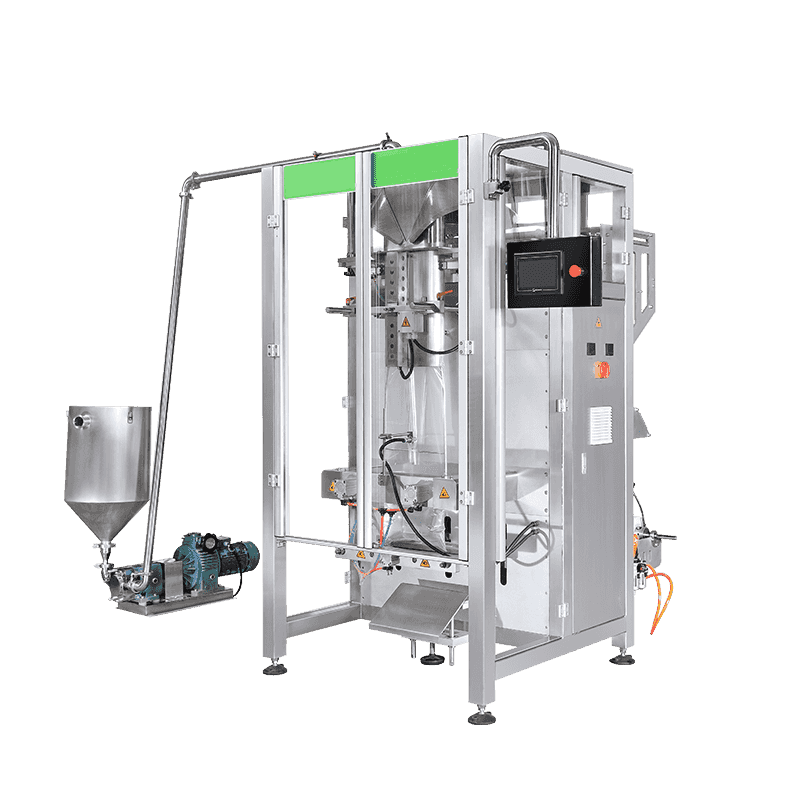

کارایی دستگاه پرکن پودر اتوماتیک در درجه اول توسط مکانیسم دوز آن تعیین می شود. برای اکثر پودرهای خوب مانند آرد، پودر شیر یا افزودنی های شیمیایی، پرکننده مارپیچ استاندارد صنعتی است. این سیستم از یک پیچ عمودی استفاده می کند که می چرخد تا حجم خاصی از محصول را به داخل ظرف منتقل کند. دقت پرکننده مارپیچ به قوام چرخش پیچ و چگالی پودر بستگی دارد. برعکس، پرکنندههای فنجانی حجمی اغلب برای پودرهای دانهدار و با جریان آزاد استفاده میشوند که در آن مواد قبل از تخلیه، با حجم در یک حفره با اندازه از قبل اندازهگیری میشوند.

ماشینهای مدرن فناوری سروو موتور را برای به حرکت درآوردن این مکانیسمها ادغام میکنند و امکان تنظیمهای ریز را فراهم میکنند که درایوهای مکانیکی سنتی نمیتوانند به آن دست یابند. این سطح از کنترل برای محصولات با ارزش بالا ضروری است، جایی که حتی یک درصد بیش از حد می تواند منجر به زیان مالی قابل توجهی در یک دوره تولید طولانی شود. علاوه بر این، ادغام تیغه های همزن در قیف تضمین می کند که پودر "مرتبط" باقی می ماند و از پل زدن یا سوراخ شدن موش که می تواند منجر به پر شدن ناسازگار شود، جلوگیری می کند.

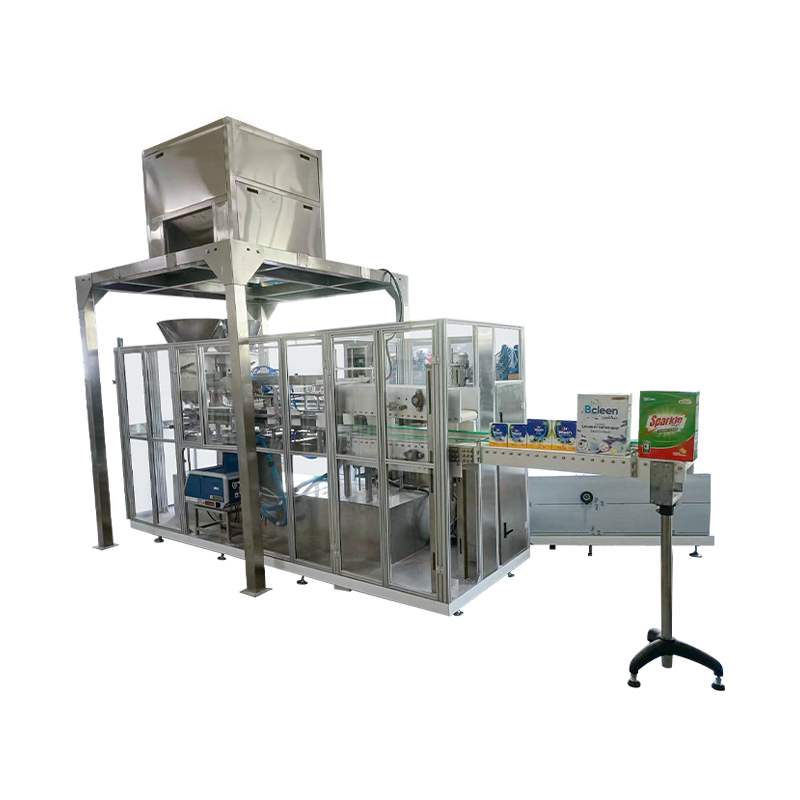

اجزای کلیدی یک سیستم بسته بندی پودری با سرعت بالا

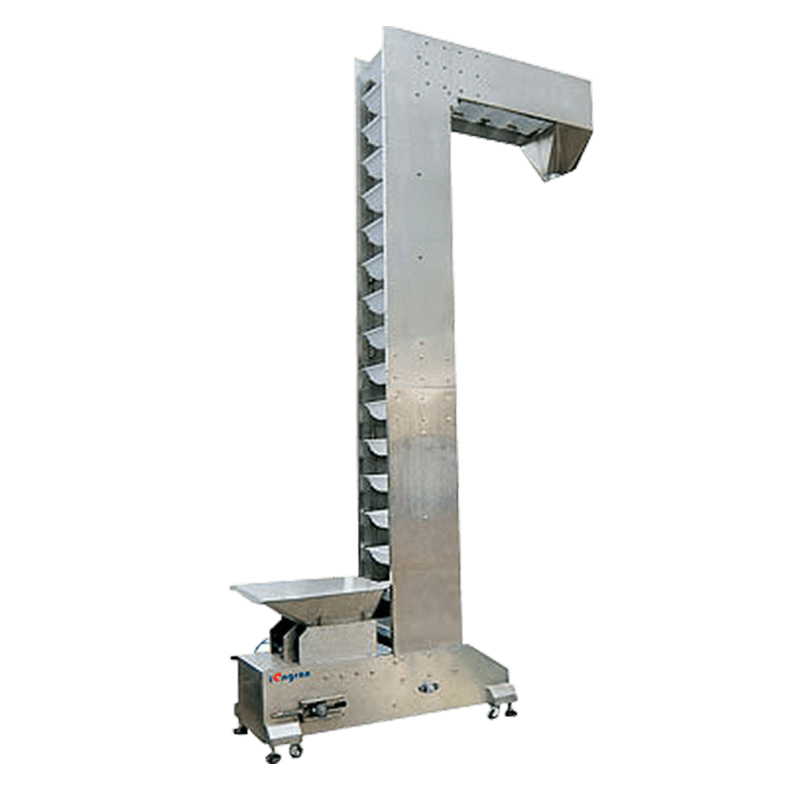

یک دستگاه پرکن پودر کاملاً یکپارچه از چندین جزء هماهنگ شده تشکیل شده است که برای حفظ جریان بدون درز از ذخیره سازی فله تا ظرف مهر و موم شده نهایی طراحی شده است. درک این مؤلفه ها به اپراتورها کمک می کند تا مشکلات را عیب یابی کرده و توان عملیاتی را بهینه کنند.

- قیف حجیم و سنسورهای سطح: اینها فشار سر ثابت مواد را حفظ می کنند که برای دقت دوز بسیار مهم است.

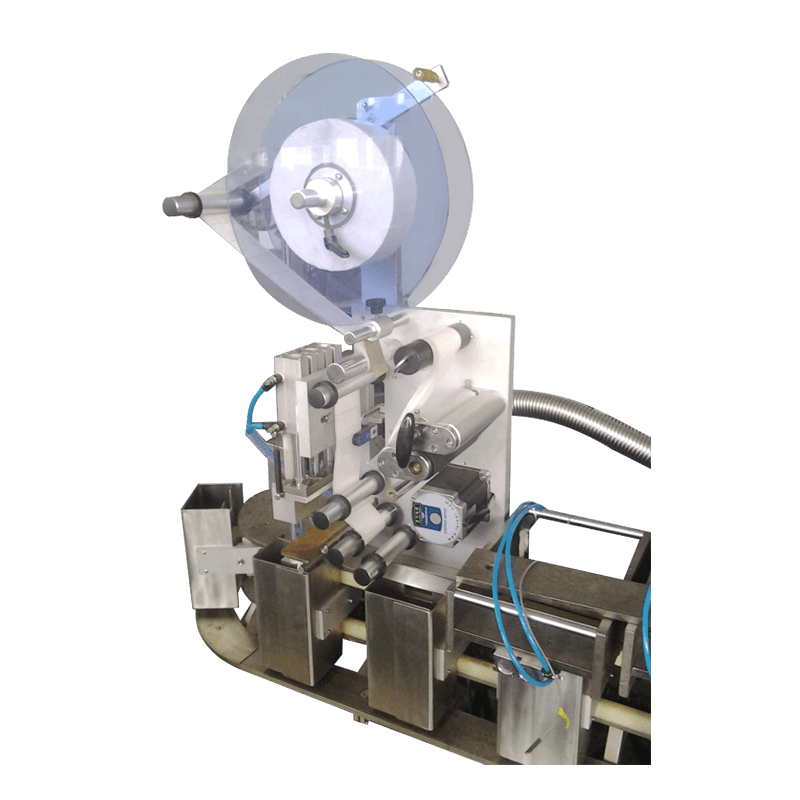

- نوار نقاله و سیستم نمایه سازی: چرخهای ستاره یا پیچهای زمانبندی اطمینان میدهند که ظروف کاملاً زیر نازل پرکننده قرار دارند.

- کفن های استخراج گرد و غبار: برای حفظ یک محیط تمیز و جلوگیری از تداخل پودر با فرآیند آب بندی ظروف ضروری است.

- رابط کنترل PLC: یک HMI متمرکز که در آن اپراتورها می توانند دستور العمل های مربوط به محصولات و اندازه های ظروف مختلف را ذخیره کنند.

مشخصات فنی و معیارهای انتخاب

هنگام انتخاب یک دستگاه پرکن پودر اتوماتیک ، مشخصات فنی باید با خواص فیزیکی محصول شما مطابقت داشته باشد. عواملی مانند چگالی ظاهری، جریان پذیری (زاویه استراحت)، و توزیع اندازه ذرات، پیکربندی دستگاه لازم را تعیین می کند. در زیر مقایسه ای از پیکربندی های معمولی ماشین بر اساس نیازهای تولید وجود دارد:

| ویژگی | مارپیچ تک سر | روتاری چند سر |

| سرعت پر کردن | 20 - 50 BPM | 80 - 200 BPM |

| محدوده دقت | ± 0.3٪ تا 1٪ | ± 0.2٪ تا 0.5٪ |

| مورد استفاده رایج | بوتیک / مقیاس کوچک | صنعتی/تیراژ بالا |

| زمان تغییر | 15-20 دقیقه | 30-60 دقیقه |

ویژگی های پیشرفته برای کنترل کیفیت و انطباق

حلقه های بازخورد بررسی وزن

سیستمهای خودکار مدرن اغلب دارای یک توالی توزین خالص خالص هستند. یک چک توزین که بلافاصله پس از پمپ بنزین واقع شده است، داده های بلادرنگ را به PLC برمی گرداند. اگر دستگاه به دلیل تغییر در چگالی پودر، گرایش به کم پر شدن یا پر شدن بیش از حد را تشخیص دهد، مارپیچ به طور خودکار تعداد چرخش خود را برای چرخه بعدی تنظیم می کند. این سیستم حلقه بسته برای رعایت مقررات دقیق دارویی و ایمنی مواد غذایی حیاتی است.

مدیریت گرد و غبار و تمیز کردن در محل (CIP)

گرد و غبار موجود در هوا یک چالش مهم در پر کردن پودر است که خطرات سلامتی و خطرات احتمالی انفجار را به همراه دارد (تطابق با ATEX). ماشینهای پیشرفته از سرهای پرکننده با کمک خلاء و تکنیکهای پر کردن «از پایین به بالا» استفاده میکنند که در آن ظرف تا نازل بالا میرود و در حین پر کردن پایین میرود تا فاصله افتادن پودر به حداقل برسد. علاوه بر این، بسیاری از ماشینها اکنون دارای سیستمهای جداسازی قطعات بدون ابزار یا CIP هستند تا تمیز کردن سریع را تسهیل کنند و از آلودگی متقابل بین دستههای مختلف محصول جلوگیری کنند.

به حداکثر رساندن طول عمر ماشین و کارایی عملیاتی

برای اطمینان از ROI طولانی مدت یک دستگاه پرکن پودر خودکار، یک برنامه تعمیر و نگهداری پیشگیرانه مورد نیاز است. پودرها ذاتا ساینده هستند. با گذشت زمان، اصطکاک بین پیچ مارپیچ و قیف می تواند باعث سایش شود که بر دقت دوز تأثیر می گذارد. کالیبراسیون منظم لودسل ها و بازرسی آب بندی ها از رانش مکانیکی و نشت محصول جلوگیری می کند.

- روزانه: سر پرکننده را تمیز کرده و وجود هرگونه تجمع در درگاه های استخراج گرد و غبار را بررسی کنید.

- هفتگی: تسمه های محرک را بررسی کنید و قطعات متحرک را طبق دستورالعمل سازنده روغن کاری کنید.

- ماهانه: یک کالیبراسیون عمیق سنسورهای وزن انجام دهید و به روز رسانی نرم افزار PLC را تأیید کنید.

با ما تماس بگیرید