در طراحی و استفاده از دستگاه های بسته بندی پودر ، تعادل بین دقت و سرعت یک موضوع بسیار مهم است ، زیرا این دو عامل معمولاً متناقض هستند. سرعت بیش از حد ممکن است منجر به کاهش دقت شود ، در حالی که دقت بیش از حد ممکن است راندمان تولید را کاهش دهد. برای دستیابی به تعادل بین دقت و سرعت ، بهینه سازی معمولاً از جنبه های مختلف مورد نیاز است.

1. سیستم کنترل خودکار

ماشین های بسته بندی پودر مدرن معمولاً مجهز به سیستم های کنترل خودکار پیشرفته (مانند سیستم های PLC) هستند که می توانند پارامترهای مختلف را در فرآیند بسته بندی در زمان واقعی نظارت و تنظیم کنند. از طریق کنترل خودکار ، دستگاه می تواند با تنظیم سرعت پر کردن و پر کردن حجم و در عین حال اطمینان از دقت بسته بندی ، راندمان تولید را بهینه کند.

نظارت هوشمند: حجم پر کردن و وزن کیسه در زمان واقعی از طریق سنسورها کنترل می شود و سیستم کنترل مطابق با اطلاعات بازخورد تنظیم می شود تا از تعادل بین دقت بسته بندی و سرعت اطمینان حاصل شود.

مکانیسم تنظیم: سیستم کنترل می تواند به طور خودکار سرعت و پر کردن حجم را با توجه به وضعیت تولید واقعی ، مانند انحراف وزن کیسه ، تنظیم کند تا از هماهنگی دقت و سرعت اطمینان حاصل شود.

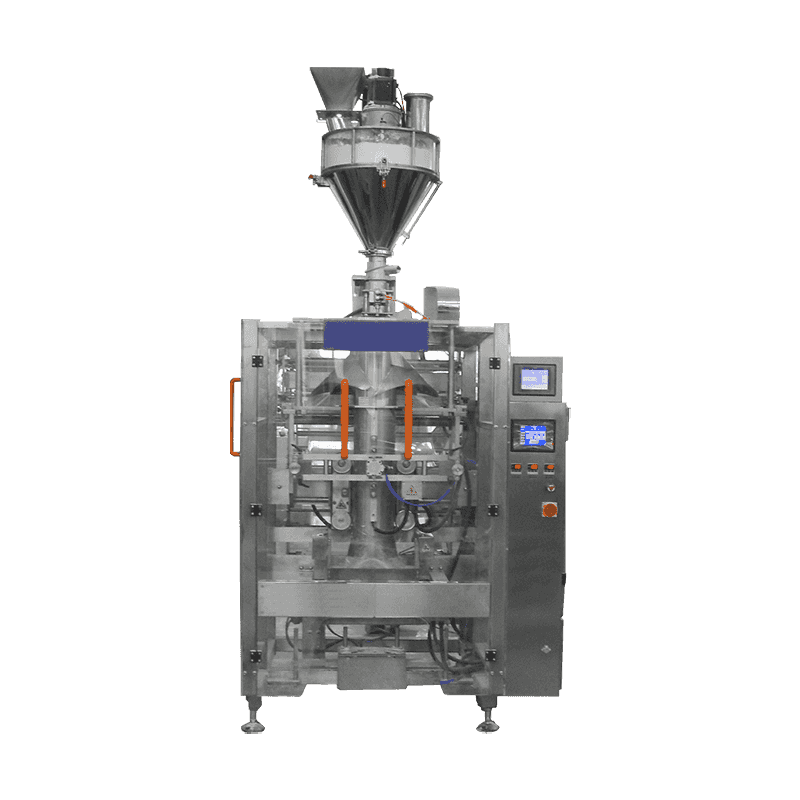

2. کنترل چند سطحی و کنترل دقیق

دستگاه های بسته بندی پودر مدرن معمولاً یک سیستم اندازه گیری چند سطحی را اتخاذ می کنند ، که سرعت آن را بهبود می بخشد و ضمن اطمینان از صحت از طریق اندازه گیری و تنظیم در مراحل مختلف. به عنوان مثال:

پر کردن درشت و پر کردن ریز: ابتدا از سرعت بیشتری برای پر کردن درشت استفاده کنید تا به سرعت پودر را درون کیسه بسته بندی پر کنید و سپس آن را از طریق یک دستگاه اندازه گیری ریز تنظیم کنید تا از صحت اطمینان حاصل شود. این روش اندازه گیری مرحله ای می تواند سرعت کلی را بدون قربانی کردن دقت افزایش دهد.

سیستم کنترل بازخورد: سنسورها می توانند مقدار پودر را در هر کیسه بسته بندی تشخیص دهند. در صورت یافتن هرگونه انحراف ، سیستم بلافاصله تنظیمات دستگاه را تنظیم می کند و تنظیمات خوبی را انجام می دهد تا از دقت بسته بندی هر کیسه اطمینان حاصل شود.

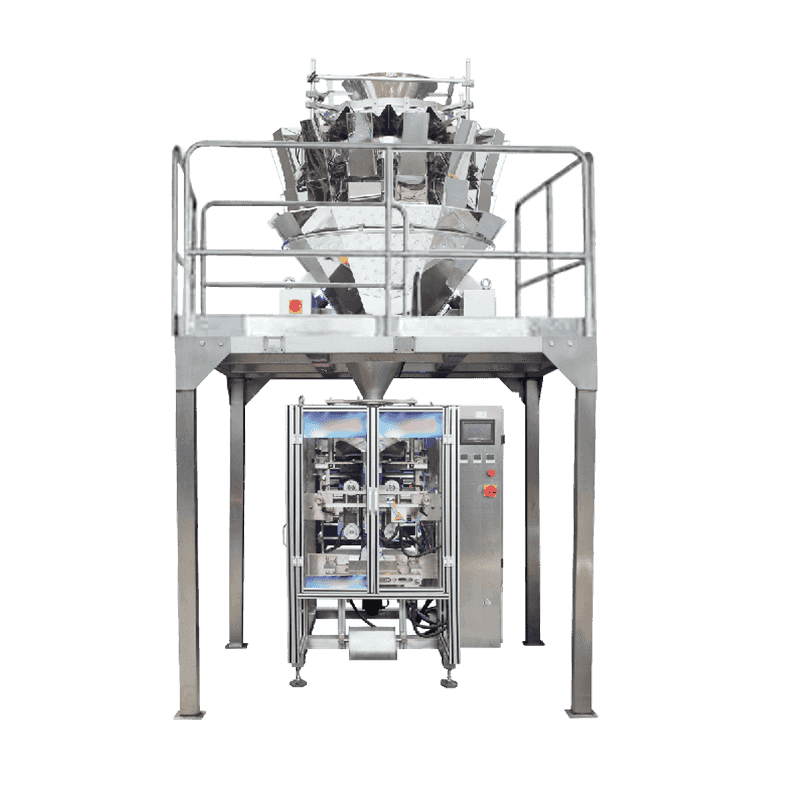

3. سر و سنسور پر سرعت پر سرعت

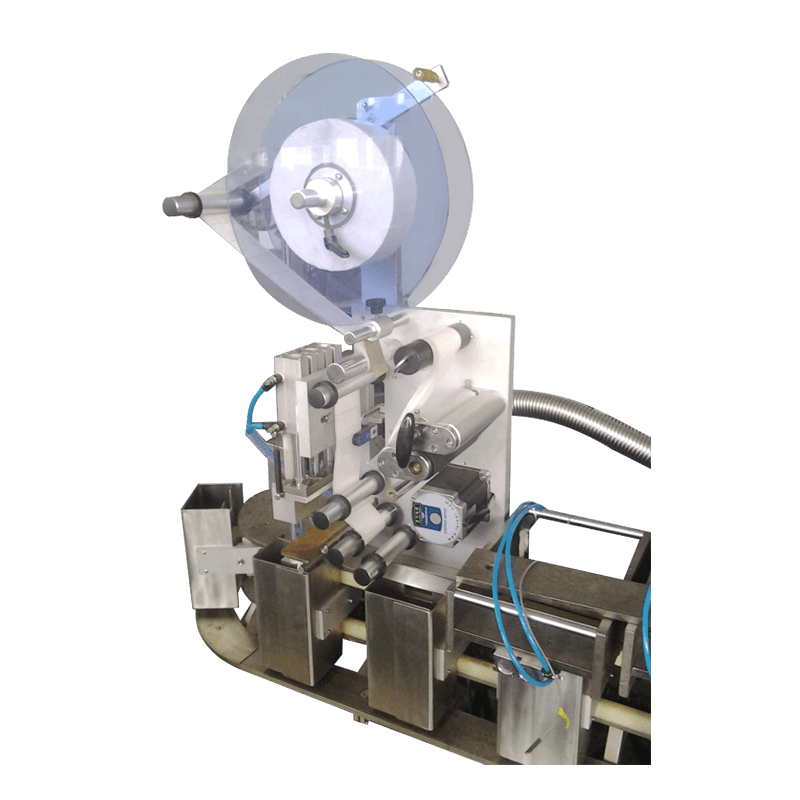

دستگاه های بسته بندی پودر غالباً مجهز به سر پر کننده با راندمان بالا و سنسورهای دقیق هستند که می توانند کارهای بسته بندی را به طور دقیق در مدت زمان بسیار کوتاهی انجام دهند.

پر کردن طراحی سر: استفاده از طراحی سر کارآمد ، نه تنها می تواند به سرعت پر شود ، بلکه به طور دقیق میزان پودر را در هر کیسه بسته بندی نیز کنترل می کند. به عنوان مثال ، برخی از سرهای پر شده مجهز به دستگاه های ارتعاش یا فشار برای کمک به پودر به طور مساوی به داخل کیسه بسته بندی هستند و در نتیجه دقت را بهبود می بخشند.

بازخورد سنسور هوشمند: سنسورها می توانند وزن یا حجم پر شدن در زمان واقعی را رصد کنند و اصلاحات سریع را برای خطاهای کوچک در فرآیند بسته بندی انجام دهند ، تا ضمن اطمینان از سرعت تولید ، از دست دادن دقت جلوگیری شود.

4. بهینه سازی سیالیت مواد

سیالیت پودر به طور مستقیم بر دقت و سرعت پر کردن تأثیر می گذارد. اگر مواد پودر خیلی چسبنده باشد یا از سیالیت ضعیفی برخوردار باشد ، دقت پر کردن کاهش می یابد و روند پر کردن ممکن است کند باشد. به منظور بهبود دقت ضمن حفظ سرعت ، می توان اقدامات زیر را انجام داد:

افزایش سیالیت پودر: با تنظیم اندازه ذرات ، رطوبت یا اضافه کردن یک ماده جریان ، می توان سیالیت مواد را بهبود بخشید ، که نه تنها می تواند سرعت پر کردن را افزایش دهد بلکه از صحت هر کیسه مواد نیز اطمینان حاصل می کند.

از دستگاه لرزش یا سیال سازی استفاده کنید: با استفاده از فناوری هایی مانند تجهیزات لرزش یا بستر سیال برای بهبود سیالیت پودر ، کاهش انسداد و تراکم و اطمینان از اینکه این ماده می تواند به طور مساوی به داخل کیسه بسته بندی جریان یابد ، در نتیجه باعث افزایش راندمان و دقت بسته بندی می شود.

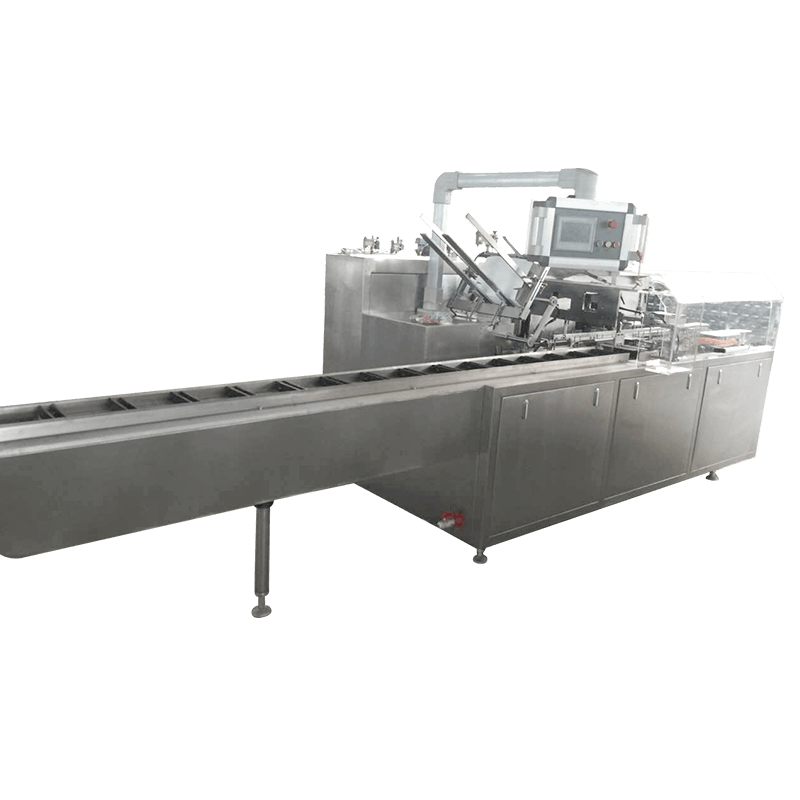

5. ساختار مکانیکی و تنظیم دستگاه

طراحی ساختار مکانیکی دستگاه بسته بندی پودر نقش مهمی در تعادل بین سرعت و دقت دارد. موارد زیر برخی از استراتژی های طراحی مشترک است:

ترکیبی از حرکت با سرعت بالا و تنظیم خوب: قطعات با حرکت پر سرعت که توسط موتورهای سروو هدایت می شوند با یک سیستم انتقال مکانیکی دقیق ترکیب می شوند تا از دقت در هنگام حفظ عملکرد پر سرعت اطمینان حاصل شود.

تنظیم منظم و کالیبراسیون: دستگاه بسته بندی برای اطمینان از صحت سر ، سیستم اندازه گیری و سنسور ، به طور مرتب کالیبره می شود. اگر صحت دستگاه بسته بندی انحراف داشته باشد ، می توان دستگاه را با تنظیم دستی یا خودکار اصلاح کرد.

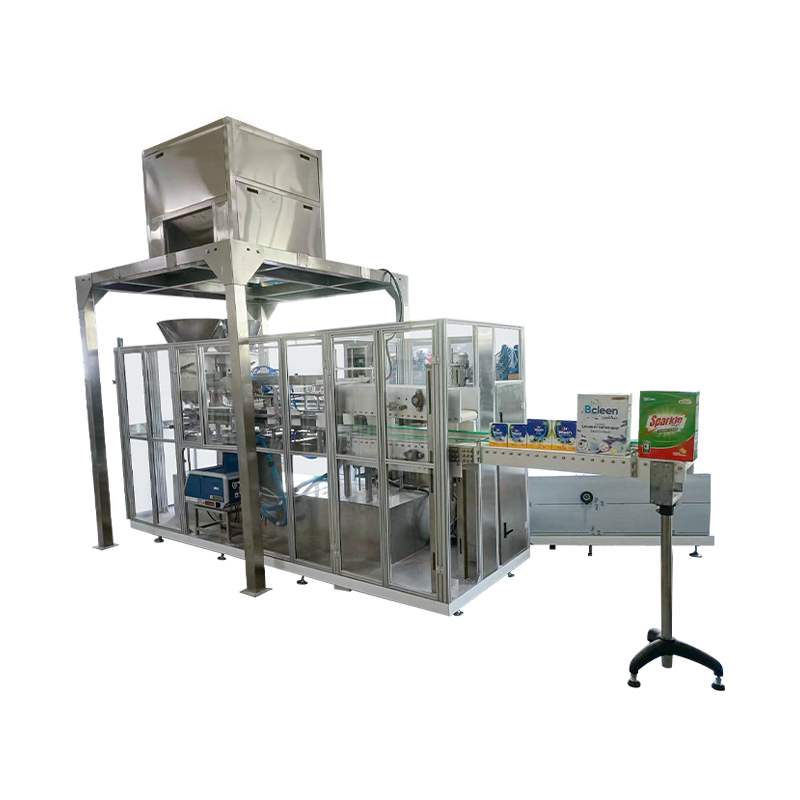

6. پیکربندی بهینه دستگاه بسته بندی و محیط تولید

در محیط های مختلف تولید ، پیکربندی بهینه دستگاه بسته بندی نیز بر تعادل بین دقت و سرعت تأثیر می گذارد. به عنوان مثال ، در یک محیط مرطوب یا یک محیط گرد و غبار بالا ، پودر ممکن است رطوبت را جذب کند یا برق استاتیک تولید کند و بر سیالیت و دقت پر شود. برای حل این مشکلات ، اقدامات زیر را می توان انجام داد:

تجهیزات dehumidification: مجهز به سیستم خشک کردن هوا برای اطمینان از این که پودر رطوبت مناسب را در طی فرآیند بسته بندی برای بهبود سیالیت و دقت حفظ می کند.

محافظت از استاتیک: از دستگاه های آنتیستاتیک استفاده کنید یا مواد کیسه بسته بندی مناسب را انتخاب کنید تا از تأثیر برق استاتیک بر سیالیت پودر و دقت پر کردن جلوگیری کنید.

7. تجزیه و تحلیل جامع و تنظیم بهینه سازی

با تجزیه و تحلیل کل فرآیند تولید بسته بندی ، هر پیوند از خط تولید می تواند بهینه شود تا بهترین تعادل بین دقت و سرعت اطمینان حاصل شود. به عنوان مثال ، تنگناهای هر لینک را تجزیه و تحلیل کنید ، میزان جریان مواد ، سرعت پر کردن ، فرایند آب بندی و غیره را بهینه کنید تا از عملکرد کارآمد هر پیوند اطمینان حاصل شود.

تعادل دقت و سرعت فقط به بهینه سازی یک جنبه متکی نیست ، بلکه چندین روش فنی ، پیکربندی تجهیزات و مدیریت عملکرد را ادغام می کند. با انتخاب صحیح سیستم کنترل اتوماتیک ، پر کردن طراحی سر ، روش دست زدن به مواد و غیره از دستگاه بسته بندی پودر ، می توان سرعت بسته بندی را بدون قربانی کردن دقت بسته بندی افزایش داد. با پیشرفت فناوری هوشمند و خودکار ، تعادل بین دقت و سرعت انعطاف پذیر و کارآمدتر خواهد شد. $ $

با ما تماس بگیرید