بسته بندی پودر یک فرآیند مهم در صنایع متعدد ، از مواد غذایی و دارویی گرفته تا مواد شیمیایی و مواد شیمیایی است. دستیابی به بسته بندی دقیق ، بهداشتی و کارآمد محصولات پودری به شدت به تخصصی متکی است دستگاه های بسته بندی پودر بشر این قطعات تجهیزات پیشرفته به گونه ای طراحی شده اند که ویژگی های منحصر به فرد پودرها را کنترل می کنند ، که می تواند از گرانول های با جریان آزاد تا مواد ریز و گرد و غبار باشد. در حالی که انواع مختلفی وجود دارد تجهیزات پر کردن پودر ، عملکرد اصلی آنها یکسان است: برای اندازه گیری دقیق و محصور کردن مواد پودر شده در ظروف.

مراحل اساسی بسته بندی پودر

صرف نظر از خاص دستگاه بسته بندی پودری مدل ، این فرایند به طور کلی شامل یک سری مراحل یکپارچه است:

1. تغذیه و ذخیره محصول

سفر با تغذیه پودر در دستگاه آغاز می شود. به طور معمول ، این شامل a قیف ، یک ظرف بزرگ قیف شکل که پودر فله را نگه می دارد. بسته به ویژگی های پودر و طراحی دستگاه ، مکانیسم های مختلف تغذیه ممکن است استفاده شود:

-

آشوبگران: برای پودرهایی که تمایل به جمع شدن یا پل زدن دارند (به هم می چسبند) ، همزن های درون قیف باعث حرکت محصول و جلوگیری از انسداد می شوند و از یک جریان مداوم به مکانیسم پر کردن اطمینان می دهند.

-

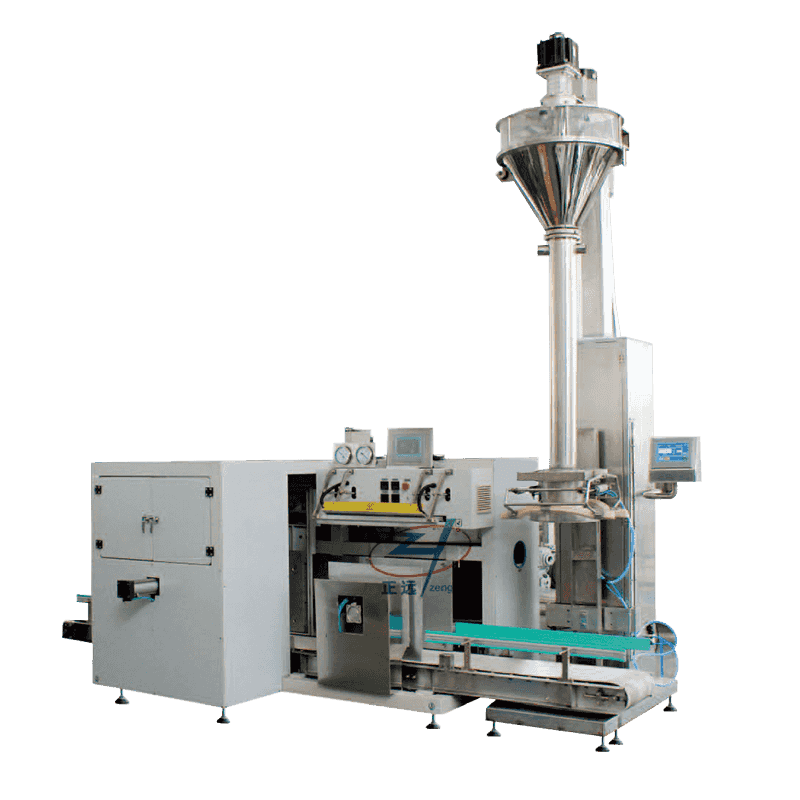

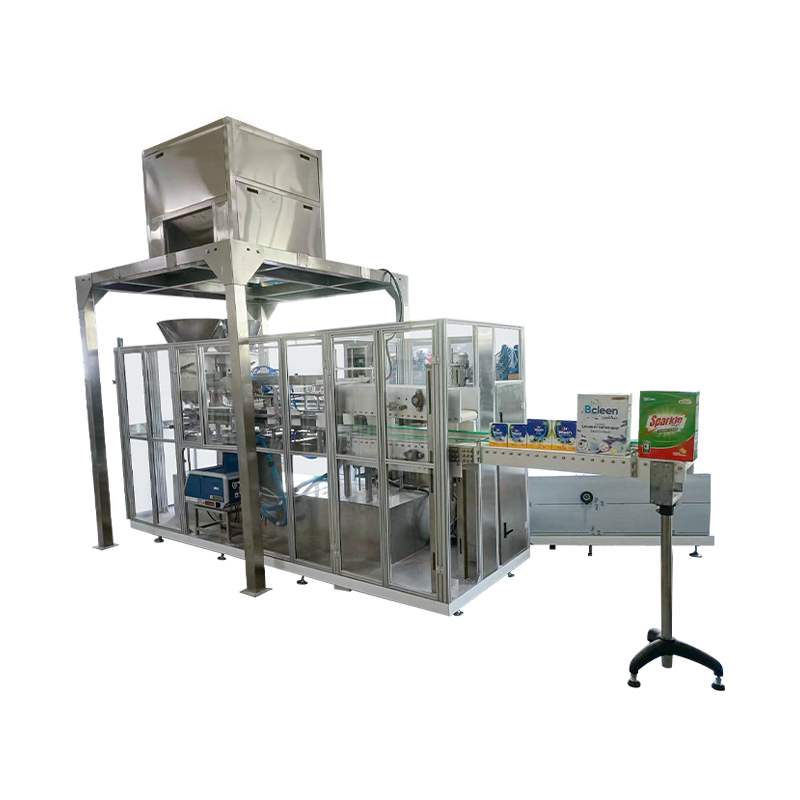

نقاله ها: برای خطوط خودکار ، پودر ممکن است از یک واحد ذخیره سازی فله به قیف دستگاه از طریق نقاله های پیچ (Auger) یا سیستم های انتقال پنوماتیک منتقل شود.

2. دوز و پر کردن

این قلب قلب است پودر بشر دوز دقیق برای قوام محصول ، کنترل هزینه و انطباق نظارتی مهم است. متداول ترین روش برای پر کردن پودر استفاده از یک پرکننده .

-

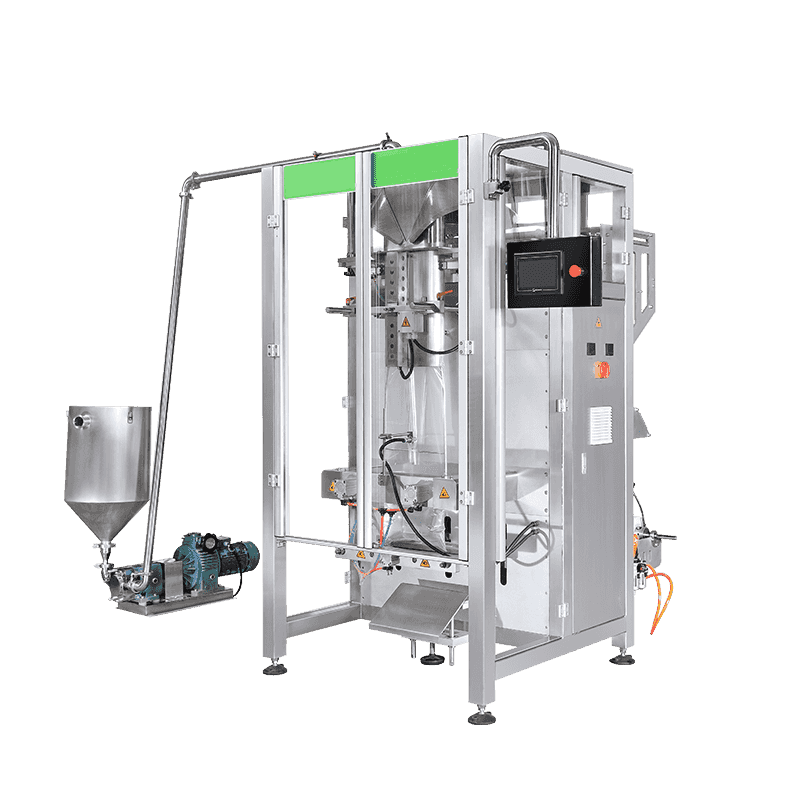

Auger Filling: یک پرکننده Auger از پیچ دقیقاً مهندسی شده (Auger) استفاده می کند که در داخل یک لوله می چرخد. با تبدیل شدن Auger ، حجم خاصی از پودر را به سمت پایین به داخل ظرف منتقل می کند. تعداد چرخش ها به طور مستقیم با مقدار پودر توزیع شده ارتباط دارد. این روش هم برای پودرهای جریان آزاد و هم در جریان غیر آزاد بسیار مؤثر است و دقت بسیار خوبی را ارائه می دهد. مدرن دستگاه های دوز پودر ویژگی های سرویس دهنده محور برای دقت و کنترل حتی بیشتر بر سرعت و حجم پر کردن.

-

پر کردن حجمی: برخی از دستگاه ها ممکن است از فنجان های حجمی یا پیستون استفاده کنند ، به خصوص برای پودرهای دانه ای با جریان آزاد ، جایی که یک حجم خاص اندازه گیری می شود و به داخل ظرف ریخته می شود.

-

پر کردن وزن خالص: برای برنامه هایی که به دقت بسیار بالایی نیاز دارند ، برخی دستگاه های کیسه ای پودر یا دستگاه های بسته بندی پودر ممکن است سلولهای بار را برای پر کردن وزن خالص ترکیب کند. در اینجا ، ظروف به عنوان پر شدن آن وزن می شود و پس از رسیدن به وزن هدف ، دستگاه متوقف می شود و تغییرات در چگالی پودر را جبران می کند.

3. دست زدن به کانتینر

به طور همزمان با فرآیند پر کردن ، دستگاه ظروف را مدیریت می کند. این می تواند به طور قابل توجهی بر اساس نوع بسته بندی متفاوت باشد:

-

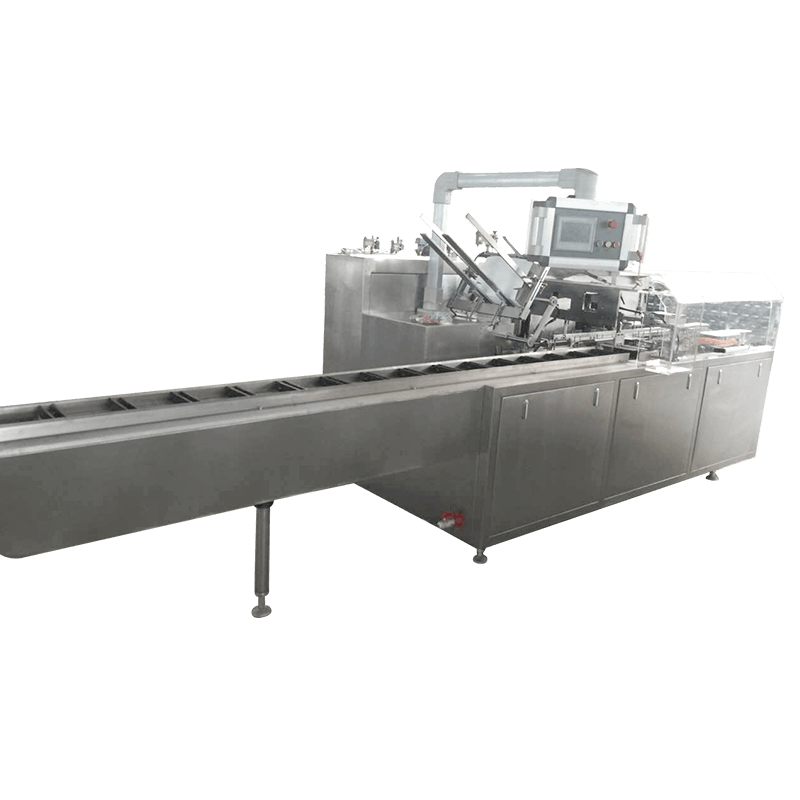

کیف/کیسه ها: برای ماشین های مهر و موم پر شده عمودی (VFFS) ، یک رول فیلم درون یک کیسه تشکیل می شود ، در پایین بسته می شود ، پر از پودر و سپس در قسمت بالا مهر و موم می شود.

-

بطری/کوزه/قوطی: برای ظروف سفت و سخت ، یک سیستم نقاله آنها را به ایستگاه پر کننده منتقل می کند. سیستم های نمایه سازی اطمینان حاصل می کنند که ظروف دقیقاً در زیر نازل پر شده قرار گرفته اند. ماشین های دوار ممکن است از چرخ ستاره برای حرکت مداوم ظروف از طریق ایستگاه های پر کردن و آب بندی استفاده کنند.

4. آب بندی و بسته شدن

پس از پر شدن ، ظرف برای محافظت از محصول در برابر رطوبت ، آلودگی و فساد و جلوگیری از نشت ، باید به طور ایمن آب بندی شود. روش آب بندی به مواد بسته بندی بستگی دارد:

-

آب بندی گرما: بیشتر بسته بندی های انعطاف پذیر (کیسه ها ، کیسه ها) با استفاده از میله های گرما یا فک هایی که ذوب می شوند و لایه های فیلم را با هم ذوب و فیوز می کنند ، مهر و موم می شوند.

-

درپوش/لیدلینگ: بطری ها و کوزه ها به طور معمول با درپوش های پیچ ، درب های ضربه محکم و ناگهانی یا مهر و موم های القایی بسته می شوند.

-

دوخت/خیاطی کیف: برای کیسه های بزرگ صنعتی ، ممکن است از دستگاه های دوخت استفاده شود.

5. فرآیندهای خروجی و پایین دست

پس از آب بندی ، محصول بسته بندی شده از تجهیزات بسته بندی پودر بشر سپس ممکن است به ایستگاه های دیگر ادامه یابد:

-

کدگذاری تاریخ/چاپ دسته ای: با استفاده از تاریخ های انقضا ، تاریخ تولید یا شماره دسته.

-

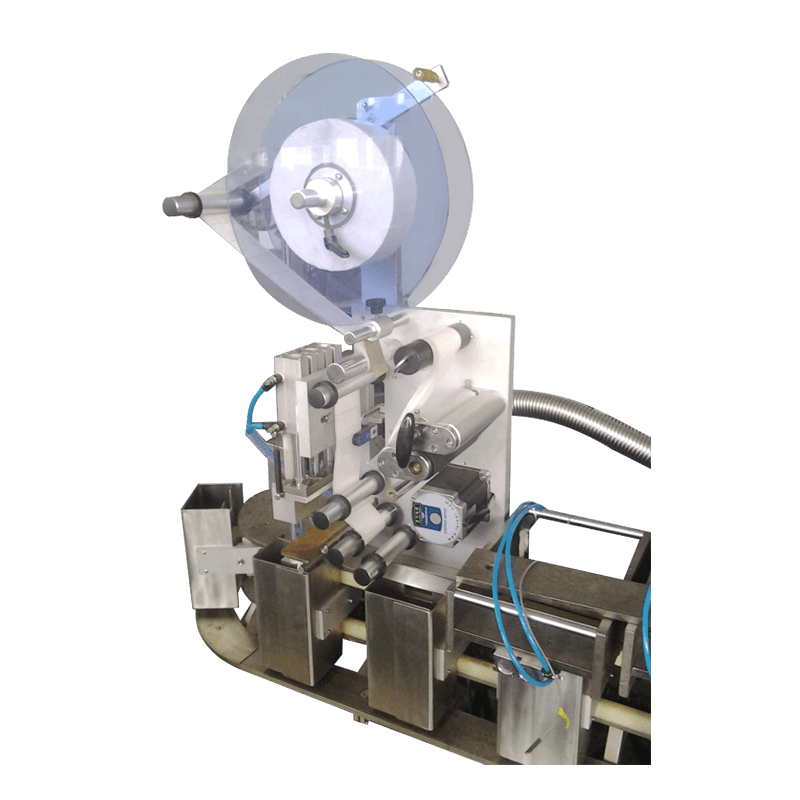

برچسب زدن: استفاده از برچسب های محصول.

-

بسته بندی کارتن/مورد: قرار دادن بسته های جداگانه در کارتن های بزرگتر یا مواردی برای حمل و نقل.

-

بررسی وزن: چکرزهای داخل خط می توانند به طور خودکار بسته هایی را که خارج از محدوده وزن قابل قبول هستند ، رد کنند.

فن آوری ها و ویژگی های کلیدی

مدرن راه حل های بسته بندی پودر اغلب فن آوری های پیشرفته را برای افزایش عملکرد درج می کنید:

-

موتورهای سروو: کنترل دقیق بر چرخش اوجر ، کشیدن فیلم و سایر حرکات را ارائه می دهد و منجر به دقت و سرعت بالاتر می شود.

-

کنترل کننده های منطق قابل برنامه ریزی (PLC) و رابط های انسان و ماشین (HMIS): به اپراتورها اجازه دهید تا به راحتی پارامترها را تنظیم کنند ، نظارت بر عملکرد و مشکلات عیب یابی داشته باشند. دستور العمل های محصولات مختلف قابل ذخیره و فراخوان است.

-

ساخت و ساز فولاد ضد زنگ: ضروری برای بهداشت ، به ویژه در کاربردهای مواد غذایی و دارویی ، جلوگیری از آلودگی و امکان تمیز کردن آسان.

-

سیستم های استخراج گرد و غبار: این سیستم ها برای پودرهای ریز بسیار مهم هستند ، مانع از فرار گرد و غبار به محیط ، اطمینان از ایمنی اپراتور و حفظ پاکیزگی می شوند.

-

گرگرفتگی نیتروژن: برای پودرهای حساس به اکسیژن ، گاز نیتروژن را می توان قبل از آب بندی در بسته بندی قرار داد تا اکسیژن را جابجا کند و ماندگاری را افزایش دهد.

انتخاب دستگاه بسته بندی پودر مناسب

انتخاب مناسب سیستم بسته بندی پودری به چندین عامل بستگی دارد:

-

نوع پودر: آیا این جریان آزاد ، گرد و غبار ، چسبنده یا ساینده است؟

-

دقت مورد نظر: چه سطح از دقت پر لازم است؟

-

ظرفیت تولید: چند بسته باید در هر دقیقه یا ساعت پر شود؟

-

نوع بسته بندی: کیف ، کیسه ، بطری ، کوزه ، قوطی یا سایر ظروف؟

-

بودجه: پرکننده های نیمه اتوماتیک برای حجم پایین تر اقتصادی تر هستند ، در حالی که خطوط کاملاً اتوماتیک نشان دهنده سرمایه گذاری بالاتری برای تولید در مقیاس بزرگ است.

درک عملکردهای پیچیده a دستگاه بسته بندی پودری نقش اساسی آن در تضمین کیفیت محصول ، کارآیی و ایمنی در تولید مدرن را برجسته می کند. $ $

با ما تماس بگیرید